特別インタビュー:(株)安川電機Interview

~"信頼性の安川"の秘密が今ここに!~「"攻めの品質"実現のため、次代を担う人材育成のために研究会を活用しています!」

2011年に創設された「実践!信頼性・品質技術研究会」。今年で4年目を迎えますが、一年間を通じた有料の研究会(参加費約10万円)としては、研究メンバー数が40名を超える稀有な存在であり、ますます各企業から注目を集めています。

これは、業種、職種の垣根を越えて胸襟を開いて、信頼性や品質を中心とした議論が行える「研究会」の中で、企業内にとどまっていては決して体験することの出来ないノウハウや知見の獲得、人脈形成が得られる貴重な"場"であることが、注目を集める理由の一つです。

今回は、2013年度から本研究会にメンバーを派遣いただいている株式会社安川電機を訪問し、参加者と派遣部門責任者、上司の方々に直接お話を伺ってきました。

同社は、福岡県北九州市に本社を置き、言わずと知れた産業用ロボット等メカトロニクス製品の製造を行っていますが、創業は1915年(大正4年)に遡る歴史と伝統を誇る名門企業です。

(聞き手:日本科学技術連盟 安隨 正巳)

株式会社安川電機

品質保証部 信頼性技術センタ長:山下慎次様

品質保証部 信頼性技術センタ 信頼性技術開発グループ長:大田暢彦様

品質保証部 信頼性技術センタ 信頼性技術開発グループ:吐合一徳様、石田雄二様

品質保証部 信頼性技術センタ 分析・試験グループ:松尾隆司様

「品質重視」の経営理念のもとTQM活動を30年以上に渡り展開

貴社は、産業用ロボット分野、サーボモーター・コントローラ・インバータ等のモーションコントロール分野のリーディングカンパニーであることで知られています。

山下:はい。お陰さまで産業用ロボット、サーボモーターやインバータの生産台数共に世界首位です。創業は1915年と古く2015年に創立100周年を迎えます。現在は、自然エネルギーの高効率活用や、人とロボットが共存する社会の実現に挑戦しています。世界トップシェアを誇るメカトロニクス製品に裏付けられた技術を生かし、台頭する地球規模の課題解決への貢献を目指しています。

品質・信頼性分野への取り組みの歴史も古く、高品質・高信頼性な製品づくりには定評があります。

山下:ありがとうございます。当社の経営理念の柱のひとつが「品質重視」であるように、「社会に貢献する安川」として設立以来、創業者から受け継がれてきた考え方で、品質は毎朝全社員が唱和している「社員の心得」にも示されています。単に製品の品質だけでなく、ソリューションの提供、サービスまで含めた総合的なCS(顧客満足)を目指しています。

まさに「品質第一」の考えを全面に出して、企業活動を続けてこられた訳ですね。関連して特に近年推し進められていることは何でしょうか?

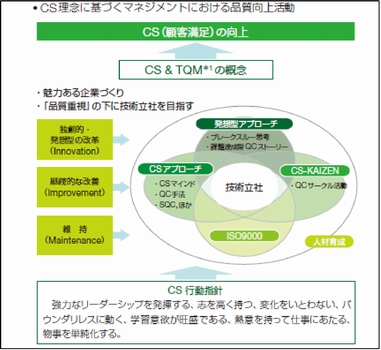

山下:CS理念に基づくマネジメントを展開することにより、『企業価値向上』を目指しています。これは「品質第一の活動」を「お客様第一の活動」につなげていくものです。

貴社はデミング賞を1984年に受賞されており、現在でもTQM活動の実践企業でもトップランナー的存在ですね。

山下:私は、デミング賞をいただいた前年の1983年に入社しましたが、TQC導入により経営基盤が出来たと思っています。以来、TQM活動を継続して実施しており、TQMは安川にはなくてはならないものです。現在は、改善力強化のための小集団改善活動である「CS-KAIZEN活動」にも力点を置いています。

「品質重視」の経営理念のもとTQM活動を30年以上に渡り展開

山下センタ長が指揮を執る品質保証部 信頼性技術センタの近年の方針はどのようなものでしょうか?

山下:今まではどちらかと言えば"守りの品質"だったわけですが、"攻めの品質"に変えていこうとしています。

"攻めの品質"と言いますと?

山下:例えて言えば、大学病院です。大学病院の役割を大きく言えば、(1)救急病院 (2)これからの医療(技術を含む)の開発 (3)健康増進推進 の3つの機能があると思います。これまではどちらかと言えば(1)が中心であった部分があったのですが、(2)、(3)も強化していこうというわけです。その方策の一つとして「フロントローディング」の推進役にもなっています。

「フロントローディング」とは、わかりやすく言うとどういうことでしょうか?

山下:開発・設計段階において信頼性、品質をつくりこむための未然防止に軸足を置いた品質向上活動のことです。品質問題が起こると、当然お客様に迷惑をかけることになりますので、まず"起こさないこと"を第一に考えるということです。

グローバルな視点で見た場合ではいかがでしょうか?

山下:やはり、生産のアジアシフトがあります。当社の海外比率は、売り上げベースで54%で、今後も増えていくと思います。そこで出てくるのが、現地調達の問題です。購入部品の評価にあたり、日本製の部品では気にしないことでも、気にしなければなりません。

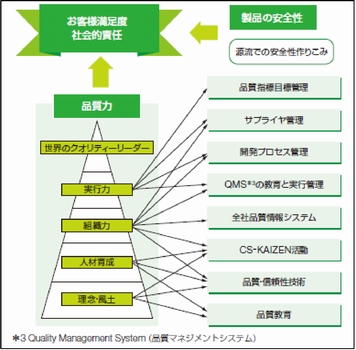

大田:グローバル視点での「開発力、生産力、販売力の進化」は中期経営計画の基本方針のひとつです。これを横串で貫くのが「品質力」と考えています。そういった意味で、グローバルな視点での信頼性確保は、ますます重要度を増しています。

社外向け技術誌『技報 安川電機』

貴社の信頼性や品質への取り組みの歴史はわかりました。『技報 安川電機』という社外向けの技術誌があるのですね?

山下:はい。あります。これは、1935年に創刊した当社の技術情報誌で、数年に1回の割合で信頼性に関する特集を組んでいます。

webサイトに掲載されているので拝見したのですが、第2回(2006年7月発行)の特集テーマが「信頼性特集」でした。また、2013年8月発行の同誌には「信頼性評価技術特集」が特集テーマとして取り上げられています。信頼性に関するたゆまぬ姿勢がうかがえます。

大田:はい。先ほど申し上げましたとおり、品質重視の考え方は当社の経営理念でもあります。また、お客様満足度をあらわすピラミッド図にあるように、ものづくり企業において、品質・信頼性技術は品質力を根底で支える基盤、すなわち命ですから。

「実践!信頼性・品質研究会」に2013年度から再派遣

そんな歴史を持つ貴社で、「実践!信頼性・品質研究会」にご参加をいただいています。今年から参加いただいている松尾さん、吐合さん。きっかけはなんだったのでしょうか?

松尾:研究会に加入する前年に日科技連の「信頼性試験セミナー」を受講したのです。ここで、信頼性評価に対する基本的な考え方を学びました。しかし、セミナーだけでは実務に充分活用することは困難で、もう少し勉強したいと思っていたところで「信頼性試験セミナー」の講師を務められたソニーの平本様に研究会をすすめられたのです。

なるほど。セミナー参加によることがきっかけだったのですね。

松尾:はい。しかし、それとほぼ同じタイミングで、当社の信頼性技術センターから研究会に参加しないか、と話があったのです。

えっ。そうなんですか!それは、何か運命的なものを感じますね(笑)

吐合さんは、どういうきっかけだったのでしょうか?

吐合:私は、研究会の存在を知りませんでしたが、所属部門から紹介を受けたのがきっかけです。デバイス関係の業務を担当しているので、外部情報を収集したかったこともあり、すぐに参加を決めました。

実際に困っている問題を研究会に提出!

お二人とも参加初年度ですが、研究会はどんな感想でしょうか?

松尾:実際に困っている問題を研究会で相談したのですが、大きなヒントをいろいろな方からいただきました。自身の不具合事例を出すようにしていますが、異業種の事例は知識不足でついていけない部分もあります。しかし、分析方法などは共通的なものがあるので、異業種の事例も参考になっていますね。

自社の不具合事例は出しづらかったのではないですか?

松尾:いいえ。そんなことはないです。もちろん事例には一部機密事項は含まれていますが、メンバー全員が「守秘誓約」にサインして提出していますので、安心して出すことができています。

吐合:私も、自社事例を提供しました。ただ、最初は様子がわからず手探りをしながらの参加でしたが、社内にいては得られない情報が入手できるのが大きいですね。貴重な場です。

吐合:ただ、私の所属する第2分科会(部品・デバイス(電子部品)分科会)は、16名のメンバーが所属しています。多くの情報が入手できますが反面、細かい点を話せないことがあります。サブグループを作って少人数の討論が出来るなどの対応をご検討頂ければと思います。

お陰さまで今年(2013年)度の研究会の参加人数は前年より10名増えたこともあり、第2分科会も予想以上に人数が多くなってしまいました。今後は、指導委員とも相談の上、サブグループ化など方策を考えていきます。

石田さんは、かなり前に本研究会に参加いただいています。

石田:はい。そうです。私は、1999年、2000年の2年間、参加していました。デバイス分科会への参加でした。やはり、松尾さん、吐合さんも言っていたように、他社との情報交流が本当に役立ちました。当時、フラッシュメモリーの信頼性について困っていたのですが、その分野の専門家にアドバイスいただくことで、問題解決につなげたこともあります。

松尾:社外ネットワーク作りができるのが研究会に最大の魅力です。研究会が終わった後も個別に連絡がとれます。来年も是非参加したいです!

吐合:他社でどういう問題をかかえているのか?生々しい話が聴けることが本当によいです。先日も、ハードディスクの"りん"の問題を解説してもらえて本当に参考になりました。

社外ネットワーク、課題解決のヒントになると思い、すぐに研究会への派遣を決定!

派遣側としてはいかがでしょうか?

大田:日科技連の方が当社に来られた際に、研究会を紹介いただき、そこではじめて研究会の存在を知りました。そのとき、予算確保をするにもよいタイミングだったのと、社外ネットワーク、課題解決のヒントになると思ったので、すぐにメンバー派遣を決めましたね。

今年度の、方針に「社内外技術活動の活性化により固有技術のレベルアップと自己変革をはかる」をあげておりました。特に人材育成では、社外の第一人者をお呼びしたり,自ら外へ出て行って第一人者と議論することを積極的にやろうと考えていました。ただ漫然とセミナーを受講するだけでは、悪い言い方をすれば"受けて終わり"の部分があることは否めず、受身の教育の限界があると感じています。

また、「技術者ネットワークの構築」という方針があったことも、派遣を決めた一因です。

研究会派遣にあたる人選のポイントは、どういった点だったのでしょうか?

山下:当社の次代を担う人材を選定しました。松尾さんは、社内の信頼性技術研究会で加速試験のテーマのリーダーだったこともあり、第一に派遣を決定しました。

吐合:自己の抱えている課題と研究会のテーマがぴったりマッチしていました。新しい評価方法が、開発テーマのリーダーとして直面している課題でもありました。

研究会参加にあたって、留意されていることはありますか?

吐合:自分ならこう解析することを描きながら、他社事例を聴いています。仮説を立てて、それを検証する。信頼性試験の方法ひとつをとってみても業種が違うとまったく違いますね。

松尾:先入観を持たず、0の状態で入っていきました。当然、周りのメンバーは多様な業種、職種の方々で、信頼性に対するレベルもまちまちですので。今は、これからの目標も出来ました。

研究会参加の成果は感じますか?

大田:いいえ(笑)。真の成果が出てくるのはこれからでしょう。ただ、各分野の第一人者が研究会の指導講師を務めているので、そこから学ぶところはとても大きいと思います。

松尾:私は、安川電機の一技術者として参加していますが、研究会に参画しているうちに、日本の企業全体で協力して"日本品質"を高めていきたい、という思いが出てきました。日本全体としてグローバル競争に勝ちたいと!

素晴らしいですね。まさに、当財団の思いもそこにあります!

本日は、貴重なお話をお聞かせいただき、ありがとうございました。